一、為什么PCBA代工代料質量管控這么重要?

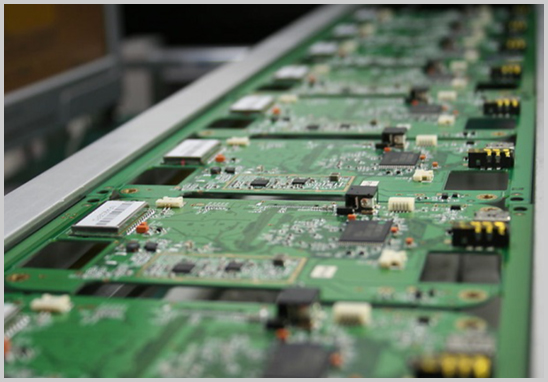

無論是消費電子、智能家居,還是汽車電子、醫(yī)療設備,PCBA(Printed Circuit Board Assembly)是電子產品的“核心大腦”。一塊PCBA板的品質,直接決定了整機的穩(wěn)定性與使用壽命。

而在PCBA代工代料(OEM/ODM)模式中,客戶將設計、采購、生產、組裝、測試等環(huán)節(jié)全部交由工廠完成,如何確保每一步的質量可控,就成了企業(yè)選擇代工廠時最關注的問題。

深圳宏力捷電子深耕PCBA加工行業(yè)二十余年,配備多條全自動SMT生產線與DIP插件線,通過全流程質量追溯體系+多重檢測管控,幫助客戶實現(xiàn)從樣品到批量生產的穩(wěn)定交付。

二、PCBA代工代料的核心流程一覽

完整的PCBA代工代料流程包括以下幾個環(huán)節(jié):

1. PCB設計與制造

2. 元器件采購與來料檢驗(IQC)

3. SMT貼片加工

4. DIP插件與焊接

5. 功能測試(FCT)與老化測試

6. 組裝、包裝與出貨檢驗(OQC)

每一步都涉及嚴格的質量控制點,稍有疏漏,就可能導致返修率上升或產品失效。

三、PCBA代工代料質量管控的五大關鍵點

1. 來料質量控制(IQC)——把好第一道關

所有元器件進廠前,宏力捷都會進行批次抽檢與外觀、電性能驗證,如:

- 電容、電阻、電感規(guī)格檢測;

- IC型號與封裝驗證;

- 材料防潮、防靜電存儲;

- PCB板翹曲度、孔徑與銅厚檢查。

來源參考:IPC-A-610《電子組件的可接受性標準》。

良好的來料管控,是后續(xù)焊接質量穩(wěn)定的前提。

2. SMT貼片工藝控制——精度決定可靠性

SMT階段是整個PCBA加工中最關鍵的部分。宏力捷采用全自動錫膏印刷機+高速貼片機+10溫區(qū)回流焊爐,并通過以下措施控制工藝穩(wěn)定性:

- 鋼網(wǎng)厚度與開口精準設計;

- SPI錫膏厚度檢測控制在±10%;

- 貼片精度與位置偏移在線檢測;

- 回流焊溫度曲線根據(jù)不同元件優(yōu)化調整。

穩(wěn)定的貼片工藝可顯著降低虛焊、連錫、少錫等不良率。

3. DIP插件與焊接質量——人工與自動并重

對于功率器件、接插件類元件,宏力捷采用波峰焊+人工后焊相結合方式,重點控制:

- 焊點潤濕度、焊料高度、錫球控制;

- 插件方向及間隙檢測;

- 使用助焊劑自動噴涂系統(tǒng),減少焊接殘渣。

并按照IPC J-STD-001標準執(zhí)行,保證焊點可靠。

4. 功能測試與老化測試——確保成品性能一致性

在PCBA代工代料中,測試環(huán)節(jié)往往決定產品的最終穩(wěn)定性。

宏力捷針對不同項目提供:

- ICT(在線測試)——檢測焊點開短路、元件極性;

- FCT(功能測試)——模擬整機運行,驗證電路邏輯;

- 老化測試——高溫負載下長時間運行,篩除早期失效。

這些步驟確保出貨PCBA板可即插即用,減少客戶端返修。

5. 過程追溯與品質記錄——數(shù)字化管理賦能

宏力捷通過MES生產管理系統(tǒng)實現(xiàn)全流程數(shù)據(jù)追溯:

- 每片PCB的生產時間、貼片批次、焊接曲線、測試結果均有記錄;

- 出貨前100%目檢與功能抽檢;

- 客戶可查詢到完整質量數(shù)據(jù)。

數(shù)字化追溯不僅提升了品控效率,也為客戶產品的長期維護提供依據(jù)。

四、選擇宏力捷PCBA代工代料的優(yōu)勢

- 20年行業(yè)經(jīng)驗:熟悉消費電子、工業(yè)控制、汽車電子等多個領域標準;

- 一站式服務:從設計到交付全程自有產線完成,縮短交期;

- 嚴控質量體系:全面執(zhí)行ISO9001、IATF16949質量管理體系;

- 高性價比:批量生產自動化程度高,降低客戶成本;

- 專業(yè)工程支持:可配合客戶優(yōu)化BOM、DFM可制造性分析。

五、總結

PCBA代工代料的質量,不僅僅取決于設備與工藝,更依賴系統(tǒng)性的過程管理與檢測手段。

宏力捷電子始終秉承“品質至上、交付為本”的理念,從材料源頭到出貨終檢全程把控,為客戶提供高穩(wěn)定、高可靠的PCBA一站式加工服務。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料